粉末循环方案助力用户实现粉末高效流转

作者:

时间:2025-12-16

随着金属增材制造技术在大尺寸复杂零部件与规模化生产中的应用不断深入,传统粉末管理方式已难以满足现代制造业对质量稳定性与生产效率的更高要求。鑫精合基于对行业趋势的深刻洞察与技术积累,以完善的粉路循环系统,实现金属3D打印过程中粉末的高效、安全、闭环流转。

镭明激光粉路循环系统涵盖全自动粉路循环与分体式粉路循环两大核心方案,并结合粉末清理系统形成完整的粉末处理闭环,共同构建起高效、智能的金属3D打印粉末流转体系。

全自动粉路循环系统

该系统具备高度集成化特点,集粉末供应、回收、筛分于一体,独立于设备主机,通过管路与设备主机连接,单台设备即可实现打印过程中的粉末流转,为大尺寸设备的连续生产提供全方位支持。

结构紧凑,布局合理

全自动粉路循环系统采用紧凑型结构设计,可与主机设备实现空间集成,极大地减少对生产场地的空间需求,优化生产布局,释放厂房空间。

功能集成,高效供给

系统内置送粉、回收、筛分三大功能模块,针对性解决大尺寸金属3D打印设备运转期间的粉末流转问题。此外,系统内部设置压力传感器、氧含量传感器、料位传感器、阀门到位传感器等,实时监控内部运行状态,实现一站式智能化控制与自动化管理。

操作简便,运行可靠

配置智能化操作系统,实际生产中,操作人员只需简单操作,即可实现“一键启动”功能。系统实时监测自身及设备运行状态,自动完成粉末输送、回收与筛分。

系统可自动输送金属粉末至设备主机,确保打印过程中粉末持续供应,有效避免因供粉不足而导致打印中断,确保成形质量的稳定性与一致性。

此外,系统自动完成溢粉回收及筛分处理,自动去除大粒径粉末,避免异物混入金属粉末中。经过筛分处理的粉末可再次供给设备使用,大幅提高了粉末利用率,降低综合成本。

系统预设警戒料位,可保证设备运行1小时以上,当剩余粉末到达预设警戒料位时,自动报警提示;开启补粉功能后,回收模块的一部分会独立出来进行补料作业,可自由进行人工补粉,此期间主机持续打印不受影响,完成后将补料功能关闭即可。

安全环保,适配广泛

为保障全流程安全,镭明激光全自动粉路循环系统的所有动作均在惰性气体保护环境中完成,一方面,可最大程度保障粉末质量长期稳定,避免粉末氧化变质对零件成形质量产生影响;另一方面,有效防止清粉扬尘产生燃爆危险,护航生产安全。

系统具备良好的通用性,可适配多款镭明激光LiM-X系列金属3D打印设备。

分体式粉路循环系统

分体式粉末循环方案可适配镭明激光LiM-X系列全部设备,由泵粉器、落粉罐、高效筛分系统及连接管路组成,各罐体均设有传感器检测与提示功能。

-

系统具备占地面积小、柔性高、通用性强、输送效率高等优势,支持一键泵粉操作。

-

吸粉作业在氩气保护环境中进行,配备氧含量监测与洗气功能。

-

人粉隔离,提升安全性与自动化水平,延长设备无人运转时间,工作效率高、故障率低。

粉末清理系统

作为后处理环节的重要组成部分,清粉处理直接关系产品成形质量与粉末回收效率。LiM-PCE系列清粉系统与设备主机、粉路循环系统高效协同,形成专业、系统的粉末处理闭环。

LiM-PCE800-H1600、LiM-PCE1300-H1400、LiM-PCE400-H500清粉设备采用伺服控制实现工件自转与翻转,通过安装在平台上的振动系统辅助清粉,有效去除人工难以触及的内部粉末;配置气枪组件,更能实现对复杂零件的全方位清理,达到高质量清粉效果,清后的粉末落入粉桶进行收集。

针对大尺寸设备打印工件的清粉处理,镭明激光推出LiM-PCE1500清粉设备,最大负荷尺寸为1500mmX1500mmX1500mm,最大零件翻转重量为15000kg,满足大部分工件的清粉需求。采用电动平车上下料,进入设备内部定位精准,方便安装固定;X、Y轴采用伺服联动控制工件旋转,利用气动振动器辅助敲击清粉,清理后的粉末在氩气保护环境中自动流转到设备外部转运罐中方便回收。

该清粉设备可兼容LiM-X800/800H、LiM-X1300H、LiM-X1500H等大尺寸设备,为用户提供全方位、高效的粉末清除解决方案。

提速智能制造,助推产业升级。一直以来,镭明激光都以市场为导向,致力于为不同行业用户提供定制化、系统化的金属3D打印整体解决方案。粉路循环与清理系统的协同运行,不仅提升了设备综合效能与粉末利用率,也为用户带来更安全、更智能的生产体验。未来,我们仍会不断释放创新潜能,持续推动技术迭代与产品创新,助力制造企业提质增效,共创智能未来。

上一篇

上一篇

相关文章

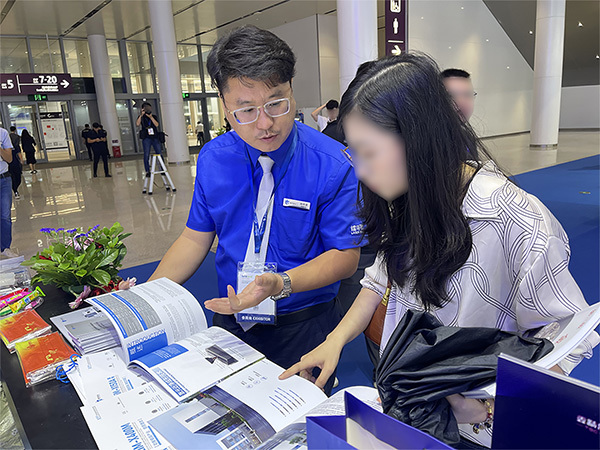

市场活动