追求高标准,保障高品质——多举措践行质量管理

作者:

时间:2024-05-20

金属3D打印作为引领未来制造业发展的新兴技术,起初被应用于航空航天、能源动力等高端制造领域。但随着技术进步和市场扩大,应用范围逐步扩展到汽车制造、模具制造、3C电子、教育科研、医疗文创等领域。

金属3D打印技术在汽车行业的应用正在向市场空间更广阔的生产和使用环节扩展,镭明激光作为行业先进企业,为众多汽车制造企业提供了产品与服务,这背后离不开对产品质量的严格把控:公司秉持质量为先的态度,将航空航天等领域服务经验及质量管理理念兼容并蓄融入消费品质量管理,力求高标准满足用户需求。

引入APQP

APQP (Advanced Product Quality Planning) 是汽车行业中的一个重要工具,用于确保产品开发过程的质量。它是一种结构化的方法,旨在确保所有必要的步骤都已在产品设计和制造过程中得到考虑,以最小化潜在的质量问题。

1、APQP的主要目标

确保产品满足客户需求:APQP 过程始于识别和理解客户的需求和期望,然后确保这些需求和期望被转化为产品的设计特性和制造过程。

预防和减少问题:APQP 通过在产品开发早期阶段识别和解决潜在问题,有助于预防和减少后续阶段的问题。

优化成本:通过减少废品、返工和售后问题,APQP 可以帮助降低产品成本。

持续改进:APQP 强调持续改进和学习,以不断提高产品质量和满足客户需求。

2、主要阶段

计划和定义:在这一阶段,确定项目的范围、目标、时间表和资源,并识别关键用户要求。

产品设计和开发:进行初步的产品设计,并确定关键的设计特性和制造过程参数。

过程设计和开发:详细设计制造过程,并确定关键的制造参数和控制计划。

产品和过程验证:通过试制、测试和评估来验证产品和制造过程是否满足要求。

反馈、评估和纠正措施:在产品投放市场后,收集和分析客户反馈,并采取必要的纠正和预防措施。

引入FMEA

除了APQP外,镭明激光还熟练运用FMEA质量工具,多方面保障产品质量安全可靠。

FMEA (Failure Modes and Effects Analysis) 是一种广泛使用的质量工具,用于识别产品或过程中的潜在故障模式及其对系统、子系统或组件的影响。FMEA 的主要目的是通过预防性的分析来降低潜在故障的风险,并确保产品或过程的稳健性。

1、FMEA 主要特点

预防性:FMEA 是一种前瞻性的方法,旨在产品设计或过程开发阶段识别潜在问题,从而避免实际生产或使用过程中出现故障。

系统化:FMEA 将产品或过程分解为更小的部分或步骤,并对每个部分或步骤进行单独的分析。这种方法有助于确保全面考虑所有可能的故障模式。

风险优先:FMEA 通过评估故障模式的严重度(Severity)、发生度(Occurrence)和探测度(Detection)来确定每个故障模式的风险优先级(Risk Priority Number, RPN)。这有助于团队优先处理最重要的潜在问题。

团队合作:FMEA 通常涉及多个团队成员的参与,包括设计工程师、制造工程师、质量工程师等。这种跨职能的团队合作有助于确保全面考虑各种潜在问题。

2、FMEA 主要步骤

定义范围:明确 FMEA 的分析范围,包括要分析的产品、过程或系统。

结构分析:将产品或过程分解为更小的部分或步骤,以便进行单独的分析。

故障模式分析:识别每个部分或步骤的潜在故障模式。

故障影响分析:评估每个故障模式对产品或系统的影响。

风险评估:评估每个故障模式的严重度、发生度和探测度。

推荐措施:针对每个高风险的故障模式,提出降低风险的措施或建议。

跟踪与监控:监控已实施的措施的有效性,并在必要时进行更新或调整。

镭明激光质量部门科学运用各种质量管理工具,如SPC法、8D报告法、QCC质量控制圈法等,以确保产品的一致性、杜绝重复问题出现、提升工作效率、降低生产成本等。

追求高标注,严控过程管理,筑牢产品质量堤坝。镭明激光会始终秉持质量先行原则,在实践中不断优化质量管理体系建设、加强原材料和生产工艺控制,保证好中趋优。只有这样,才能不断提升公司设备与服务的市场竞争力,为更多用户提供安全可靠的金属3D打印整体解决方案。

相关文章

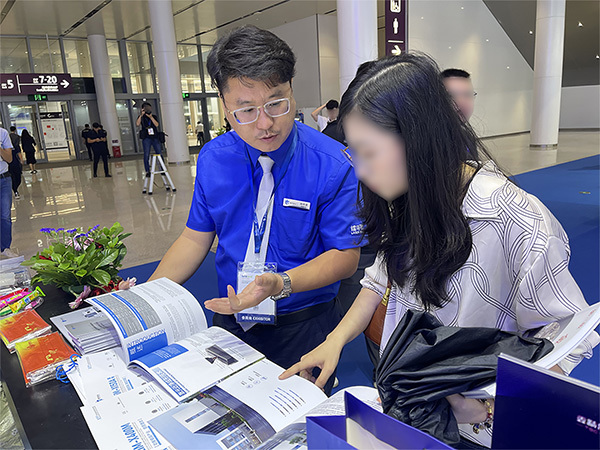

市场活动