镭明激光金属3D打印自动嫁接技术为模具行业高效生产注入新活力

作者:

时间:2024-03-04

金属3D打印

3D打印服务

铜合金3D打印

3D打印案例

金属增材制造,驱动模具行业实现降本、增效、提质

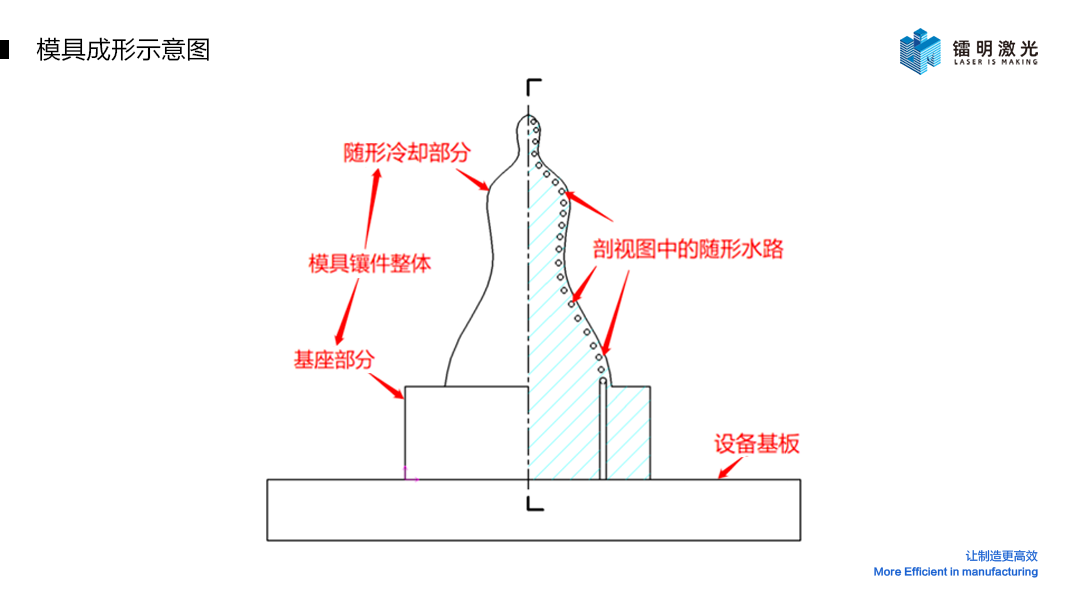

金属3D打印技术以其独特优势,为各领域创新发展注入新动力。以模具制造为例,金属3D打印技术可突破传统加工限制,直接打印出带有复杂内部流道结构的随形冷却水路模具,有利于均衡模具温度、提高产品品质。在实际应用中,还会综合技术、成本、效率等因素,采用增材制造与传统减材加工相结合的方式制造特殊结构零部件,即嫁接打印。

嫁接打印 / PART 01

嫁接打印可实现在传统机加工零件的切削平面上进行增材制造复合加工,主要用于对模具镶件的随形冷却部分进行单独成形,降低产品内应力,避免造成变形、开裂等风险;同时也有利于缩短生产周期、大幅降低生产成本。

嫁接打印的技术难点在于定位:传统机加工的基座部分要与金属3D打印的数模实现精准的位置匹配。若零件内部有流道,定位偏差会引起流道错层,导致零件不能满足设计要求。

自动嫁接功能 / PART 02

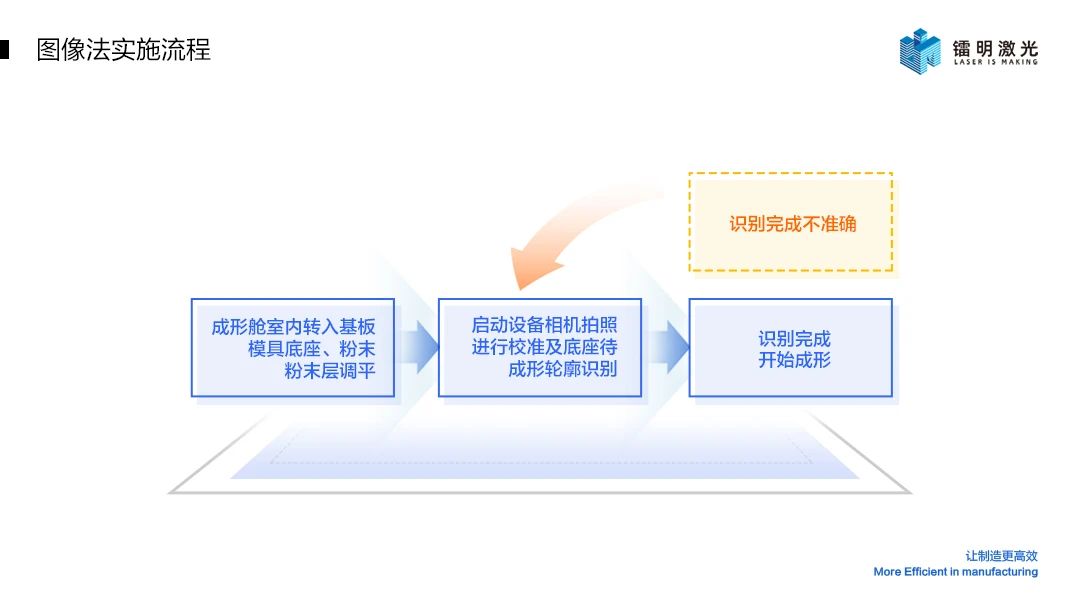

传统的嫁接打印采用坐标法定位,需要手工测量嫁接零件基座在基板上的坐标位置,不断调整切片扫描轮廓线的位置,并反复进行模拟打印验证嫁接精度是否满足要求,该方法精度差、效率低,为此,镭明激光开发了自动嫁接技术,依据“机器视觉”实现模具嫁接成形校准。目前,公司自有激光选区熔化设备均可搭载此功能。

运用相机捕捉基座和零件的图像数据并上传,软件系统提取位置信息,控制切片文件偏移、旋转进行位置匹配。该方法在实际应用中,可帮助用户实现稳定、高效、精准的嫁接打印。

测试案例 / PART 03

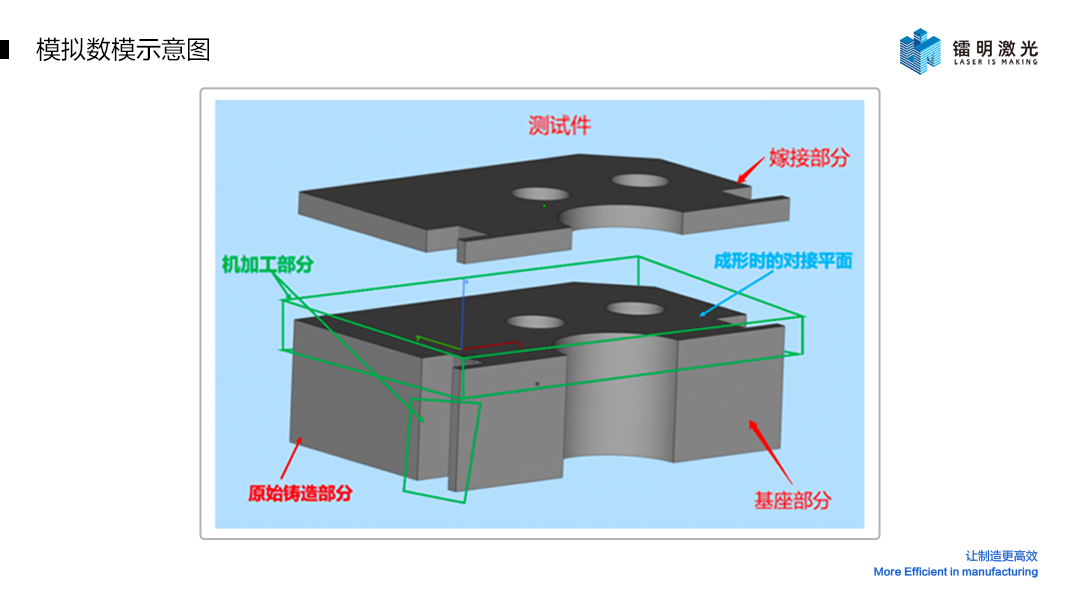

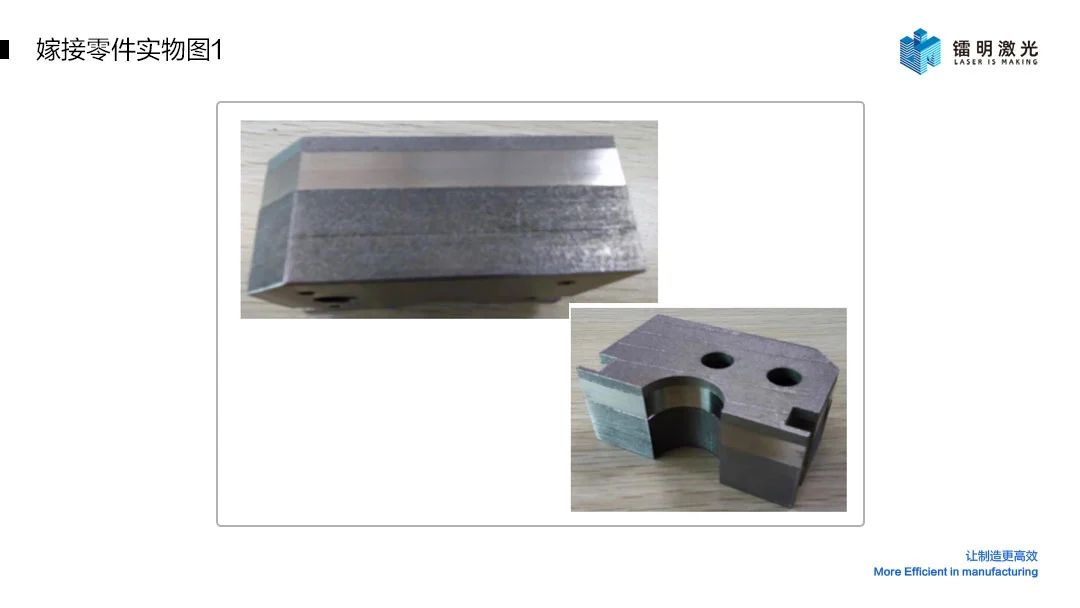

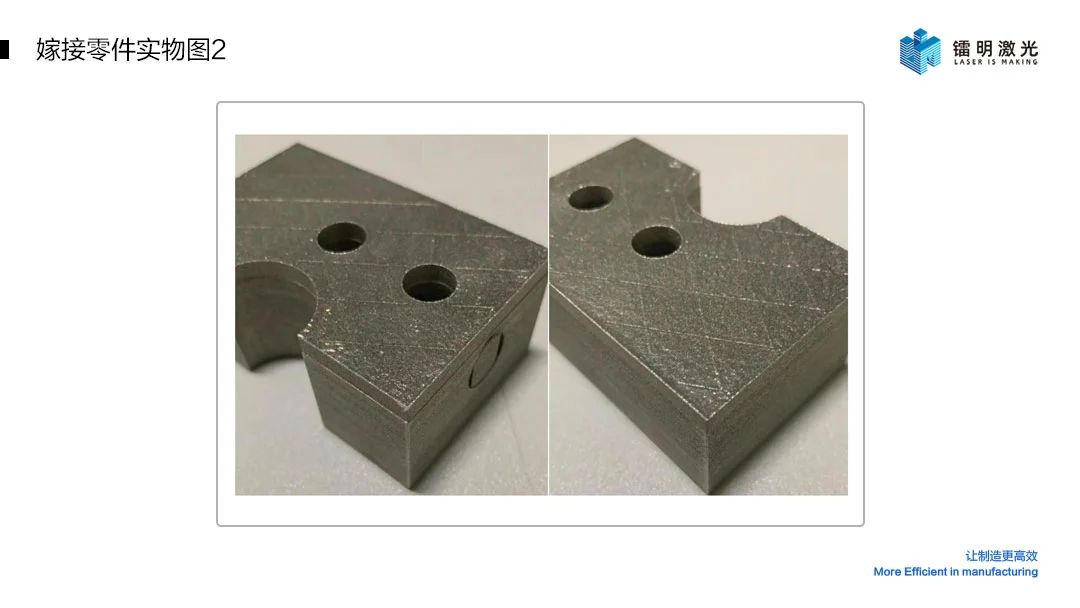

如上图所示,将测试件三维模型文件分解为基座部分和嫁接部分,其中基座部分用于装配及成形所需的关键位置均已进行机加工。在该基座上进行嫁接打印,最终成形零件精度良好。

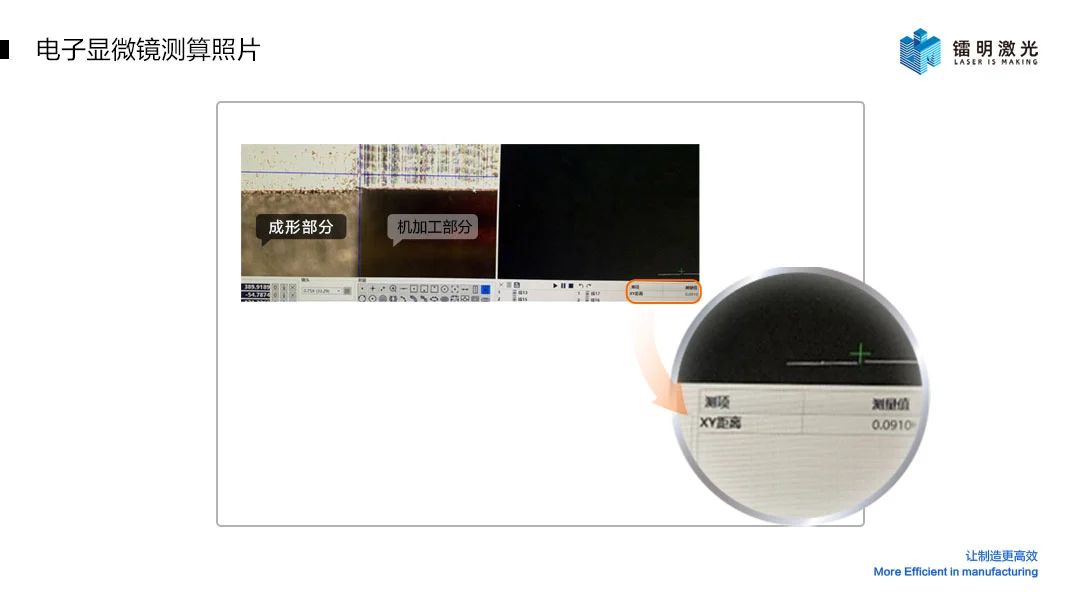

精度测算 / PART 04

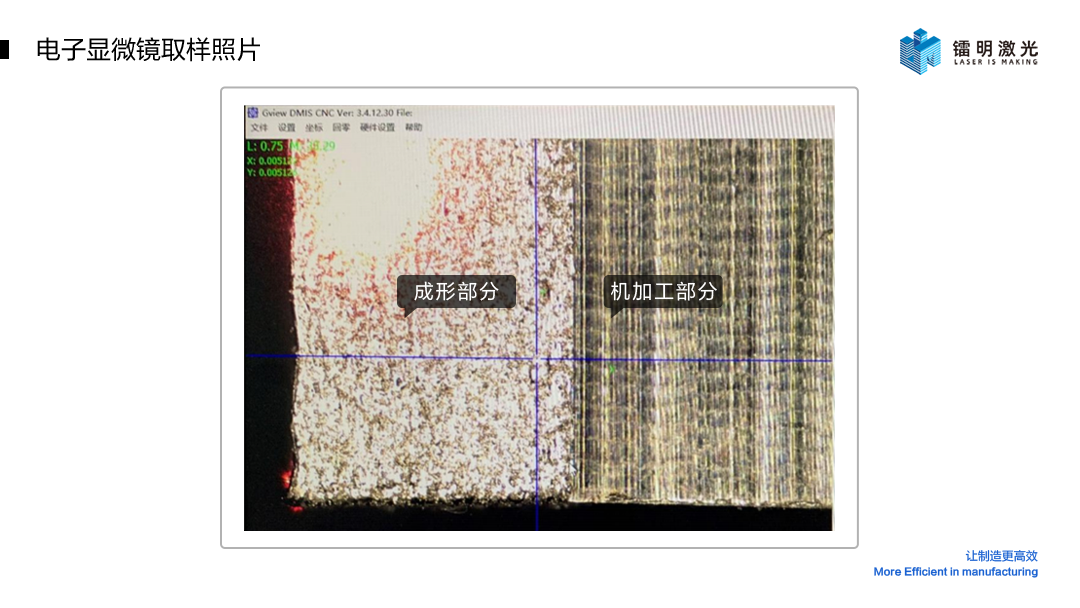

经电子显微镜测算及验证,相机重复定位精度为±0.05mm,嫁接部分与基座部分的复定位精度为±0.1mm。

在实际生产中,基于“机器视觉”的自动嫁接功能已经得到广泛应用与验证,为模具制造业带来成本降低、效率提升、质量增强等多重效果。

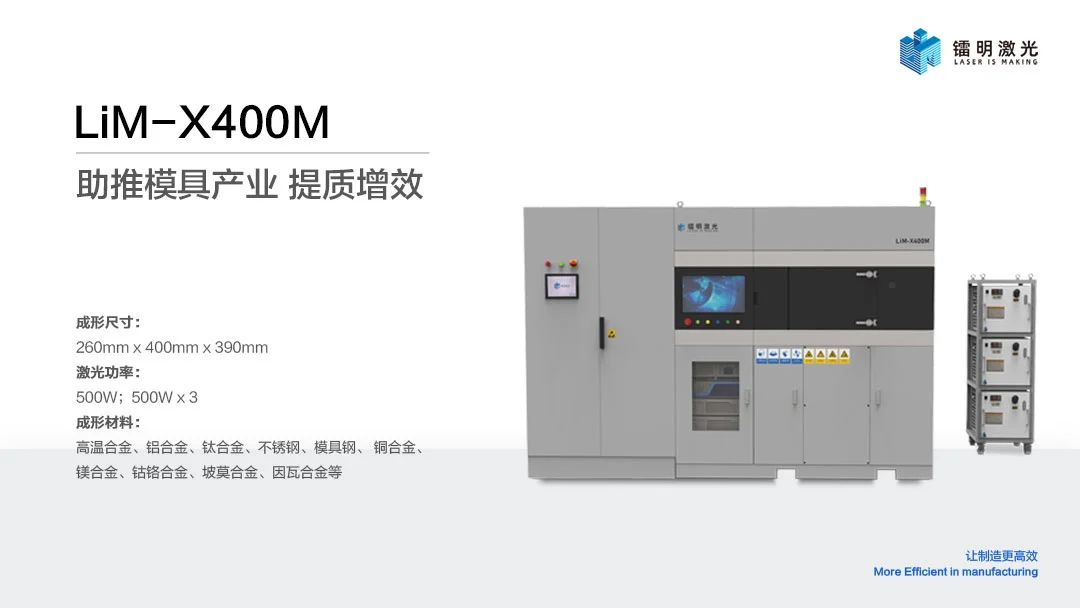

镭明激光模具行业专用设备推荐:

未来,镭明激光仍会紧跟用户需求,持续提升产品竞争力,为模具行业用户提供个性化、智能化金属3D打印整体解决方案,助力模具制造产业转型升级,加速推进智能制造。

相关文章

市场活动