金属3D打印汽车案例 金属3D打印在汽车领域应用案例

作者:

时间:2025-04-10

全球汽车产业加速向电动化、轻量化与智能化转型,金属3D打印技术凭借设计自由度高、材料性能优化和高效柔性生产等核心优势,正逐步从原型验证迈向功能零部件的规模化应用。未来,随着工艺技术发展及材料体系扩展等,金属3D打印将成为新能源汽车热管理、轻量化及个性化定制的关键技术引擎。

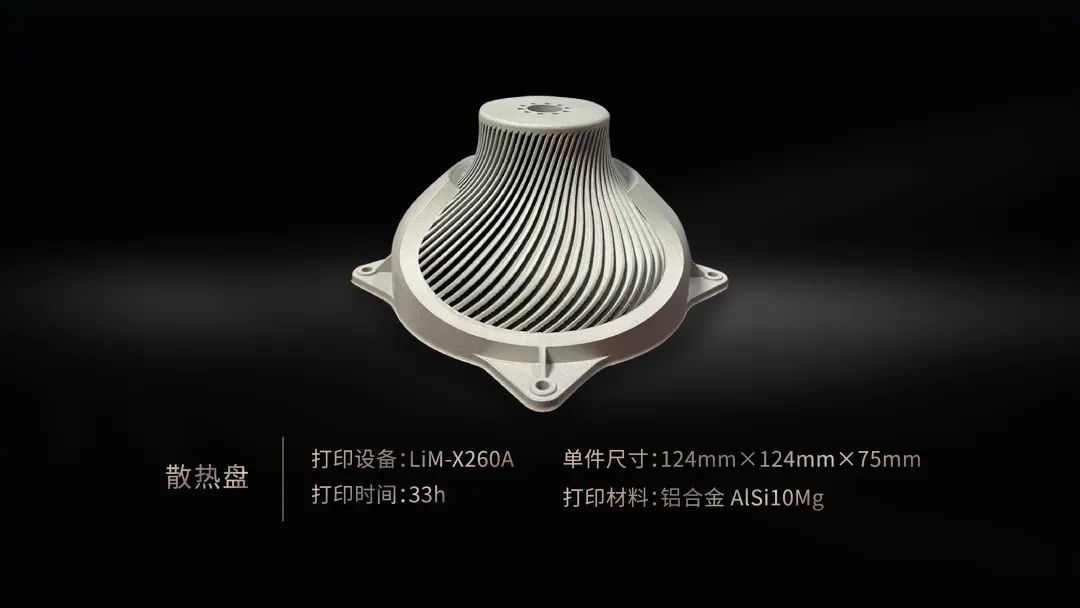

LiM-X260A设备打印的汽车散热盘具有密集的螺旋流道及复杂的内部流道,可有效增加流体接触面积和热交换速度,有效提升散热效率,传统工艺制造难度大,采用SLM技术可一体成形。材料为铝合金(AlSi10Mg),相较传统散热盘重量更轻,有助于提升整体效能。

散热盘

打印设备:LiM-X260A

单件尺寸:124mmx124mmx75mm

打印时间:33h

打印材料:铝合金 AISi10Mg

铝合金具有优异的机械性能,因其轻质、高比强度和耐腐蚀特性,应用于汽车制造尤其是新能源汽车领域,可显著降低整车重量。然而,传统铸造与机加工工艺难以突破铝合金应用瓶颈:复杂流道结构成形困难、材料利用率低,且难以实现拓扑优化设计,金属3D打印技术则为铝合金在汽车行业的应用开辟了新路径。

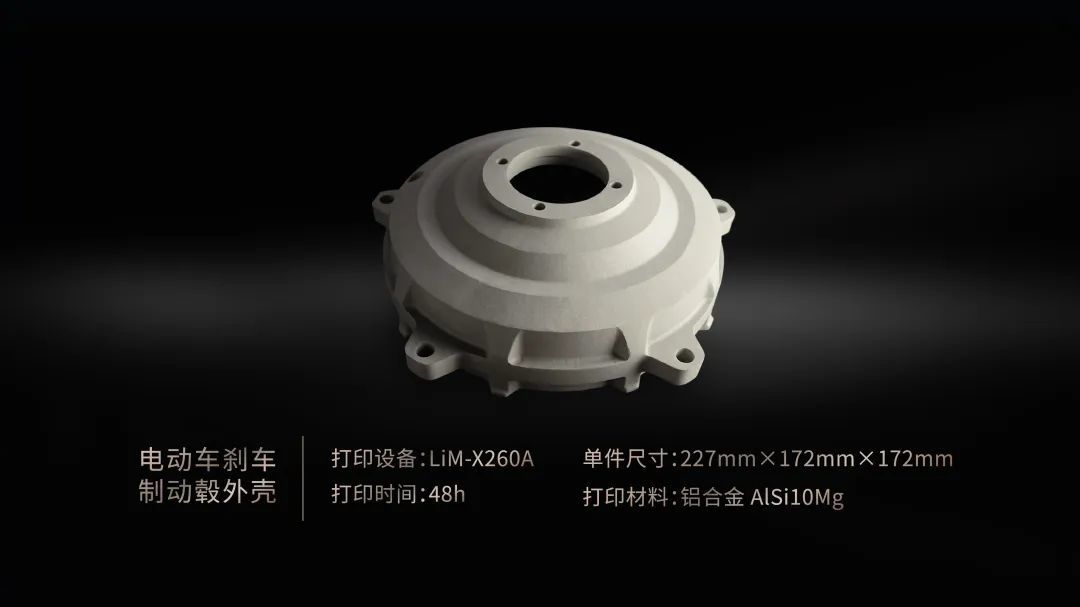

电动车刹车制动毂外壳是鼓式制动器的核心组件,采用LiM-X260A直接成形,仅48小时即可完成打印,无需模具开发,加速研发迭代。铝合金(AlSi10Mg)材质结合轻量化设计实现减重需求,降低旋转惯量,助力提升车辆续航与加速性能。

电动车刹车制动毂外壳

打印设备:LiM-X260A

单件尺寸:227mmx172mmx172mm

打印时间:48h

打印材料:铝合金 AlSi10Mg

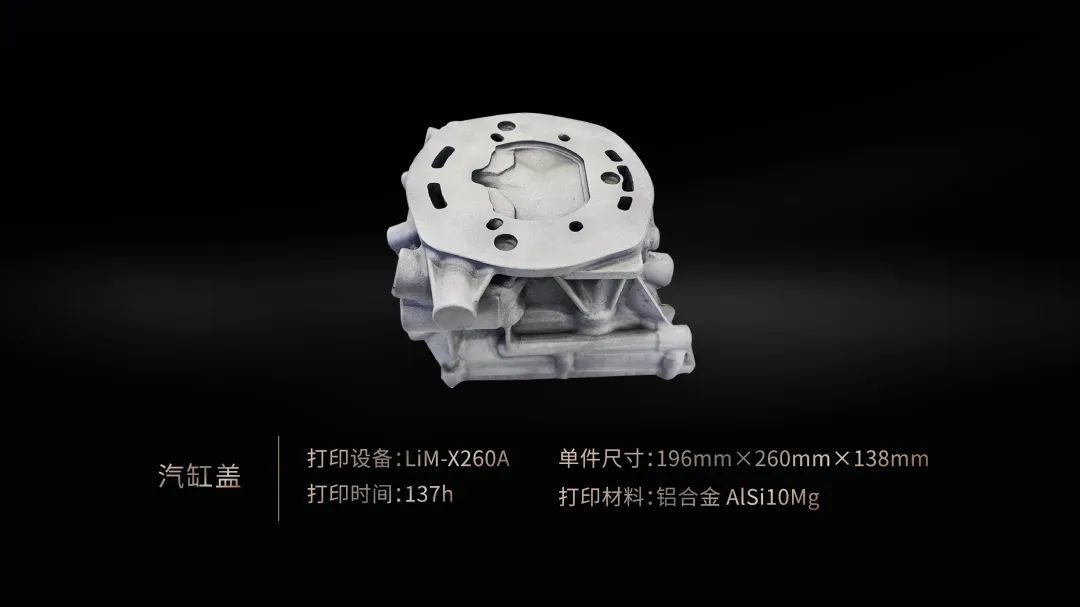

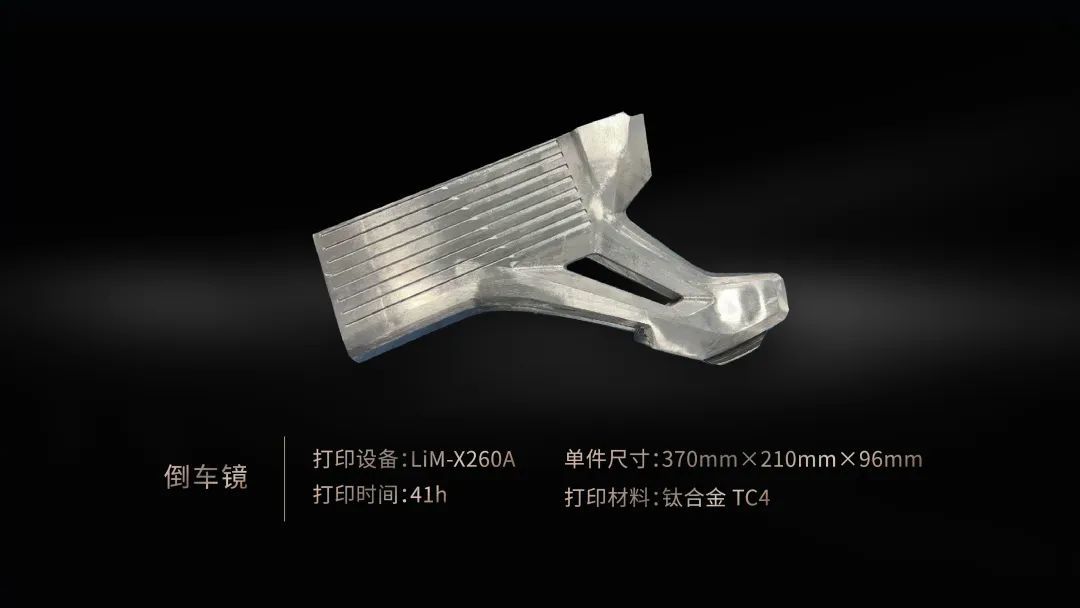

LiM-X260A设备还成功打印了气缸盖、涡轮增压器压气机壳体、倒车镜等汽车关键零部件,成品表面质量良好、性能可靠。

汽缸盖

打印设备:LiM-X260A

单件尺寸:196mmx260mmx138mm

打印时间:137h

打印材料:铝合金 AlSi10Mg

柴油发动机涡轮增压器压气机壳体

打印设备:LiM-X260A

单件尺寸:132mmx143mmx37mm

打印时间:14h

打印材料:铝合金 AISi10Mg

倒车镜

打印设备:LiM-X260A

单件尺寸:370mmx210mmx96mm

打印时间:41h

打印材料:钛合金 TC4

金属3D打印技术还将进一步赋能高端车型定制化开发,通过小批量试制降低边际成本,推动个性化汽车生态构建。

相关文章

市场活动